灰铸铁作为核心材质,严格遵循 GB/T 9439-2010《灰铸铁件》标准进行树脂砂铸造,铸件经无损探伤检测,确保内部无气孔、砂眼、裂纹等,材质致密度高,抗压强度达到 320MPa 以上,能轻松承载重型焊接工件与焊接设备的重量。针对焊接场景的高温特性,材质添加铬、钼等合金元素优化配方,提升高温稳定性,可承受 800℃以上瞬时高温冲击,长期在 400℃以下作业环境中使用无变形、无开裂。铸造完成后采用 “自然时效 12 个月 + 人工时效 + 振动时效” 三重应力消除工艺,释放铸造与加工内应力,同时通过高温回火处理进一步提升材质耐热稳定性,从根源杜绝焊接高温导致的精度漂移,台面平面度误差控制在 0.03mm/1000m㎡以内,满足 2 级精度标准,适配焊接作业对基准面的精度要求。

铸铁平台(平板)耐高温耐磨损工艺是平台适配焊接场景的核心优势。台面经 “高温淬火 + 氮化处理” 双重强化工艺,表面硬度提升至 HRC50-55,远超普通铸铁平台,能抵御焊接飞溅物的高温灼烧与硬质焊渣的摩擦刮擦,不易产生凹坑、划痕,长期使用仍能保持平整。台面表面采用特殊抗氧化涂层处理,形成致密的耐高温氧化膜,可有效隔绝焊接高温与空气接触,防止台面锈蚀与氧化起皮,同时减少焊渣与台面的粘连,焊接后只需用扁铲轻敲即可清理焊渣,清洁便捷。非工作面采用高温 resistant 环保涂漆工艺,能抵御车间焊接环境中的油污、冷却液与高温辐射,延长平台整体使用寿命,即使在恶劣焊接工况下仍能保持结构完整。

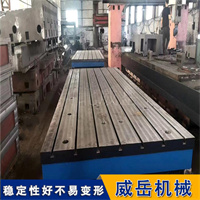

专为车间焊接工位量身定制的结构设计,实现全流程适配。铸铁平台(平板)台面按焊接作业需求,设计密集型 T 型槽(槽宽 18mm-30mm,间距 100-200mm)与标准螺纹孔,可快速适配焊接工装夹具、定位块、压杆等配件,实现待焊工件的定位与牢固夹紧,避免焊接过程中工件移位导致的焊接偏差,确保焊缝间隙均匀、接头对齐。台面采用防滑纹理设计,增加工件与台面的摩擦力,同时防止焊接时操作人员因地面油污滑倒,提升作业安全性。台面高度设计为 750-850mm,适配焊接作业的人机工程学需求,减少弯腰、俯身操作强度;边缘采用圆角打磨处理,无毛刺锐角,避免划伤工件与操作人员,同时防止焊渣堆积残留。

采用箱式加强筋结构,台面下方布满纵横交错的加强筋,筋板厚度达 18-25mm,与台面、底座形成稳固承力框架,抗扭刚度与抗变形能力较普通平台提升 40% 以上,常规规格承载可达 10-50 吨,能轻松承载大型钢结构、机床床身、汽车底盘等重型焊接工件。底部配备四点或六点均布支承结构,搭配可调节防滑垫铁,调节精度可达 0.01mm,能快速补偿车间地面平整度误差,确保台面水平,适配不同焊接工位的地面条件。平台整体采用一体化铸造工艺,无拼接缝隙,受力均匀,能有效吸收焊接振动,减少振动对焊接精度的影响,同时避免焊接电流传导导致的局部发热不均。

铸铁平台(平板)台面耐高温涂层与强化处理层耐磨性强,无需复杂养护,焊接后及时清理焊渣、擦拭油污即可;轻微划痕与焊渣粘附痕迹,可通过角磨机搭配专用砂轮片简单处理恢复,维护成本低。平台使用寿命可达 15-20 年,远超普通钢板焊接底板,能为车间焊接工位提供长期稳定的基础支撑,降低设备更换频率与生产成本。常规规格涵盖 800mm×1000mm 至 3000mm×6000mm,可根据焊接工件尺寸、焊接设备型号及工位布局,定制专属台面尺寸、T 型槽布局、承重能力等,甚至可加装挡渣板、冷却水槽等个性化功能,完全适配各类车间焊接场景。

作为车间焊接工位的 “坚实基石”,高强度铸铁焊接平台以高强度材质、耐高温耐磨损工艺、焊接专属结构设计与稳定实用的性能,成为机械制造、钢结构加工、汽车工业等行业的理想选择。它用耐高温、抗磨损的硬核品质,守护焊接作业的安全性,为高质量焊接生产筑牢基础,助力车间提升生产效率与产品合格率。

河北威岳http://www.chinaweiyue.com/查看动态或者直接免费咨询13231713280

以上就是关于高强度铸铁焊接平台 耐高温耐磨损 车间焊接工位基础底板全部的内容,关注我们,带您了解更多相关内容。